Das sogenannte „Front-Nose“-Segment der H145 ist aus Karbon gefertigt. Auch wenn sich dieser Werkstoff inzwischen fest in der Hubschrauberherstellung etabliert hat, bringt er auch negative Eigenschaften mit sich: Die Herstellung ist energieintensiv, basiert auf Kohle und verbrennt bei einem Unfall zu lungengängigen Rückständen, die Krebs auslösen. Airbus hat sich der Nachhaltigkeit verpflichtet und hat nun seine Forscher mit Bio-Fasern experimentieren und sogar fliegen lassen.

Airbus hat sich verpflichtet, die Dekarbonisierung der Luft- und Raumfahrt voranzutreiben. Dies bedeutet zwar eindeutig, die CO2-Emissionen seiner Produkte über ihren Lebenszyklus hinweg zu reduzieren (Scope 3), aber jeder Beitrag hilft, auch die Reduzierung des CO2-Ausstoßes bei der Produktion.

In diesem Sinne untersuchen Airbus-Spezialisten Alternativen zu aus fossilen Brennstoffen gewonnenen Kohlenstofffasern – auch als Kohlenstoffverbundstoffe bekannt –, die zum Bau struktureller Flugzeugkomponenten wie Rumpfschalen oder Flügel verwendet werden. Ihr Ziel ist die Entwicklung und schließlich die industrielle Herstellung einer biobasierten Kohlenstofffaser mit der gleichen Leistung und Sicherheit wie herkömmliche Verbundstoffe. Dies kann durch den Einsatz der „Power to X“-Technologie erreicht werden, wobei „X“ das resultierende Produkt darstellt, beispielsweise Gas, Wärme oder Kraftstoff.

Kohlenstoff aus Biomasse, z.B. Grashalme

Kurz gesagt wandelt „Power to X“ in diesem Fall erneuerbare Energie in chemische Produkte um, darunter synthetische Kohlenwasserstoffe. Diese können dann zur Herstellung von Biofasern verwendet werden. Der Prozess erfordert erneuerbaren Kohlenstoff, der entweder aus Biomasse (zum Beispiel speichert Gras beim Wachsen den Kohlenstoff aus dem Kohlendioxid der Luft und man kann es aus dem Gras bei der Herstellung zurückgewinnen) oder aus der Abscheidung von CO2 direkt aus der Atmosphäre stammen kann.

Auf der Demonstratorebene haben die Forscher von Airbus gezeigt, dass es möglich ist, „Power to X“ zu nutzen, um Biofasern aus einer chemischen Komponente (Acrylnitril) herzustellen, die aus atmosphärischem Kohlendioxid gewonnen wird.

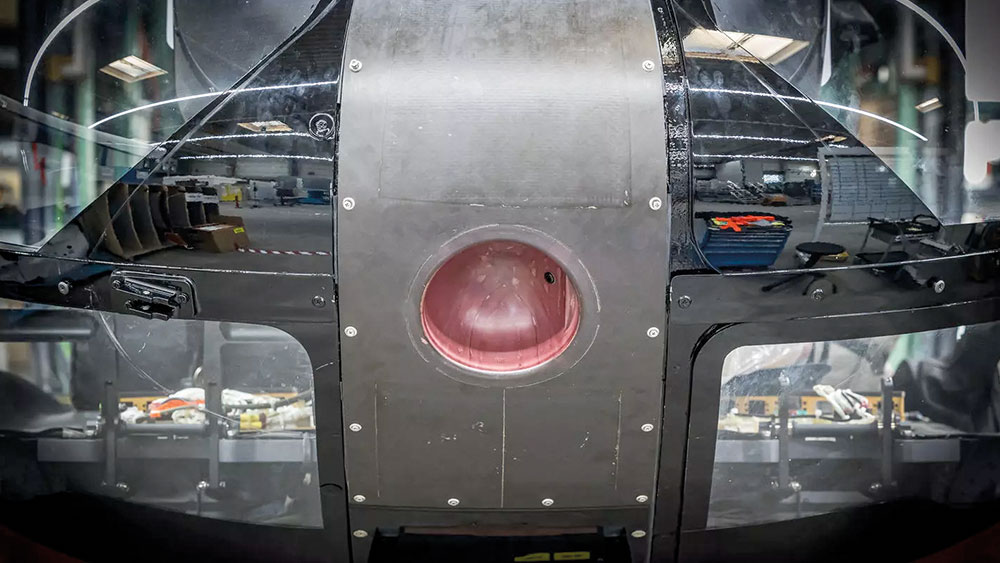

Die Forscher haben eine Biofaser auf Acrylnitrilbasis verwendet, um eine Proof-of-Concept-Nasenplatte für das H145 PioneerLab von Airbus Helicopters herzustellen. Die Platte wurde im Mai 2024 im Flug getestet, um die Flugtauglichkeit der alternativen Faser zu demonstrieren. Die Platte ist genauso steif und stark wie das herkömmliche Teil, aber klein genug, um schnell und kostengünstig hergestellt zu werden. Wichtig war auch, dass hier kein strukturtragendes Teil des Hubschraubers verändert wurde, denn das hätte sonst enorme weitere Nachweis- und Zulassungsverfahren notwendig gemacht. Da die „Nasenplatte“ nur ein reines Formbauteil ist, konnte hier sehr unaufwändig getestet werden.

Acrylnitril ist übrigens ein Zwischenprodukt, das normalerweise aus Rohöl hergestellt wird, aber das Airbus-Team verwendete eine chemisch identische, nachhaltige Alternative, um die Fasern mit demselben Leistungsniveau herzustellen. Acrylnitril wird aus nachhaltigen, ISCC*-zertifizierten nicht-fossilen Rohstoffen (Holz- und Lebensmittelabfälle, recycelte Speiseöle, Algen…) sowie erneuerbaren Ammoniak- und Propylenquellen gewonnen.

Ausblick: Nachhaltigkeit erfüllt, aber noch langer Weg

Eine von Airbus durchgeführte vollständige Lebenszyklusanalyse legt nahe, dass die Produktion von nachhaltigem Acrylnitril (und anderen Chemikalien und Zwischenprodukten auf Biobasis) deutlich weniger CO2 erzeugt als die Alternative Erdöl. Ihre Industrialisierung steckt jedoch noch in den Kinderschuhen. Um die Produktion soweit zu steigern, dass entsprechende CO2-Reduktionen den Ausschlag geben, bedarf es regulatorischer Verpflichtungen und massiver Kapitalinvestitionen.

Im Moment ist die PioneerLab-Nasenverkleidung noch ein Proof of Concept. Die Herausforderung für Airbus und andere Hersteller besteht darin, mit den Lieferketten zusammenzuarbeiten, um die Produktion von Biofasern wirtschaftlich rentabel zu machen und sicherzustellen, dass sie kosteneffizient hochgefahren werden kann, um der zunehmenden Flugzeugproduktion gerecht zu werden.

Schließlich sollte man nicht vergessen, dass Biomaterialien nur einer von vielen Wegen sind, um eine kohlenstoffarme Mobilität zu ermöglichen. Eines ist sicher: Je weniger ein Fahrzeug wiegt, desto weniger stößt es aus. Die nachgewiesene Leistung von Verbundwerkstoffen bedeutet, dass sie noch viele Jahre lang eine wichtige Rolle bei der Gewichtseinsparung spielen werden. Nichtfossile Methoden zu ihrer Herstellung sind auch über die Luft- und Raumfahrtindustrie hinaus vielversprechend, und die Forscher von Airbus zeigen bereits den Weg.